喷涂粉末是以具有雾化咀(使涂料雾化)和放电级(发生电量电流)的涂装机使涂料微粒化,对之施加电荷,在电极与被涂物体之间形成电场,利用其静电吸附作用而涂装.

静电塑粉主要特点:喷涂方式可采用手动,自动或手动+自动.喷料整体是固体粉末,游离的粉末可以回收利用,涂料回收利用率可达98%.悬吊运输系统,自动化程度高.涂层微孔少,防腐性能好,并可一次进行厚膜喷涂.

静电喷涂粉末喷涂工艺出现于20世纪60年代,主要是应用于金属表面涂装.进入20世纪90年代末,随着粉末涂料和喷涂设备的发展,使静电粉末喷涂工艺应用于非金属表面成为可能.

喷涂粉末涂料不使用有机溶剂,水等挥发性溶剂,为无机溶剂型涂料,这大大减少了起因于溶剂的污染公害,包括因含有机溶剂而引起操作人员的中毒事件;也不会因有机溶剂而引发火灾.自粉末涂料面世至今,还没有发生过因粉末涂料而引起的重大安全事故.

静电塑粉末涂料是纯固体成分的涂料,可以采用全自动喷涂,大量或超喷的粉末,容易由回收系统收集,达到回收再利用的目的.因此,粉末涂料的使用率几乎可达99.9% ,使得涂装业降低废弃物的处理成本,同时可使环境污染的程度降到合理程度.

喷涂粉末涂料因没有有机挥发物的产生,避免了因挥发至大气中而产生的浪费,所以与液体涂料相比,能源成本大大降低.静电喷涂设备一次喷涂即可得厚膜,不必进行重复性喷涂,也不必打底漆,比相同膜厚的涂装作业速度快,效率高.涂装设备中不需要静止时间,可节省设备空间.另外,粉末喷涂的烘烤时间也较液体涂装时间短,因此可大大降低燃料能源的消耗,缩短涂装作业线,提高产量及生产效率.

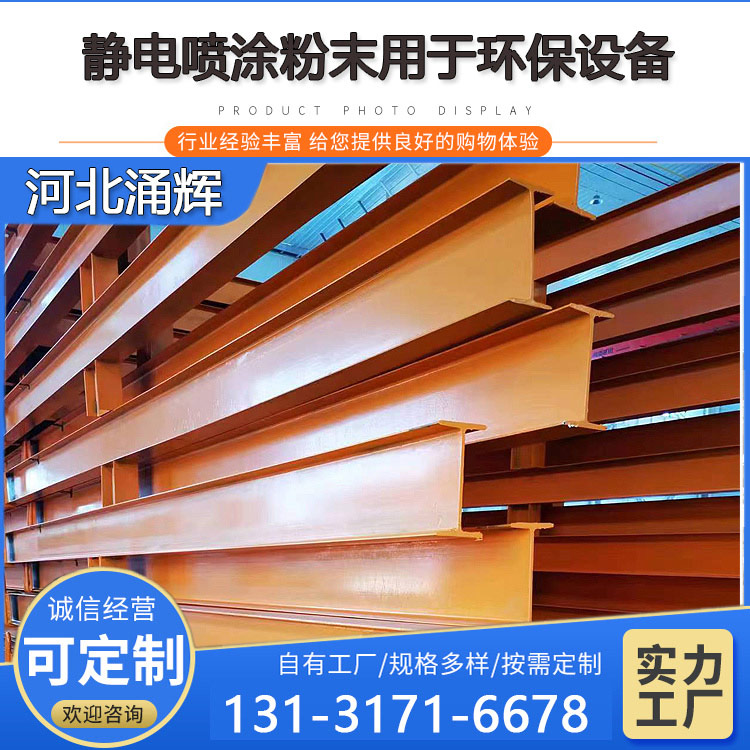

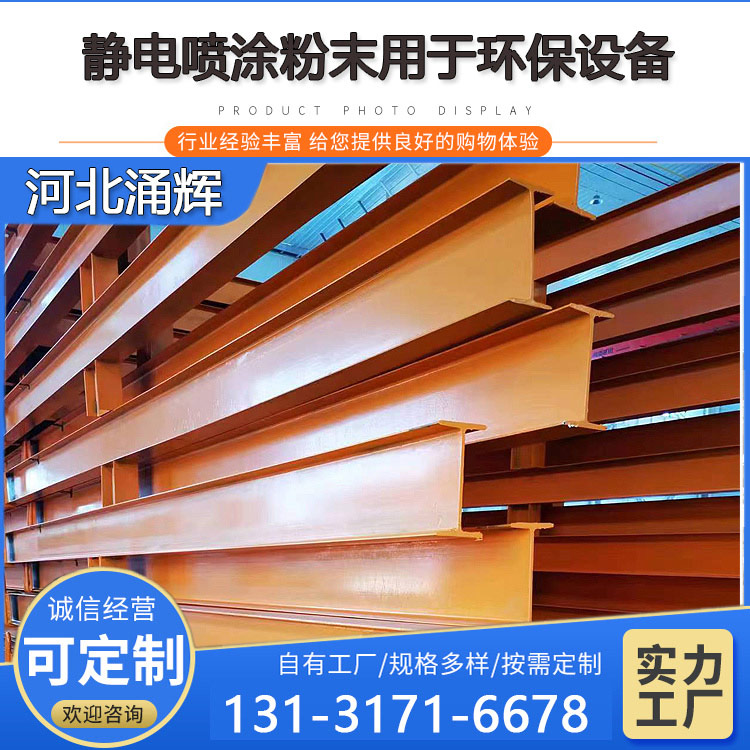

用静电 粉末喷涂设备(静电喷塑机)把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末涂料的不同种类效果)的涂层.

1,静电塑粉前处理

目的:除掉工件表面的油污,灰尘,锈迹,并在工件表面生成一层抗腐蚀且能够增加喷涂涂层附着力的“磷化层”或“铬化层”. 主要工艺步骤:除油,除锈,磷化(铬化),钝化.工件经前处理后不但表面没有油,锈,尘,而且原来银白色有光泽的表面上生成一层均匀而粗糙的不容易生锈的灰色磷化膜(铬化膜),既能防锈又能增加喷塑层的附着力.

常见前处理有浸泡式,喷淋式,瀑布式三种,浸泡式需要多个浸泡槽;喷淋则需要在喷涂流水线上设置一段喷淋线;瀑布式为溶液直接从高处顺着工件流下.

2,静电喷涂粉末静电喷涂

目的:将粉末涂料均匀地喷涂到工件的表面上,特殊工件(包含容易产生静电屏蔽的位置)应该采用高性能的静电喷塑机来完成喷涂.

工艺步骤:利用静电吸附原理,在工件的表面均匀的喷上一层粉末涂料; 落下的粉末通过回收系统回收.

3,喷涂粉末固化

目的:将喷涂后的粉末固化到工件表面上.

工艺步骤:将喷涂后的工件置于200℃左右的高温炉内20分钟(固化的温度与时间根据所选粉末质量而定,特殊低温粉末固化温度为160℃左右,更加节省能源),使粉末熔融,流平,固化.